- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Keramika substrat sənayesində lazer qaynaq texnologiyası tətbiqi

2025-03-18

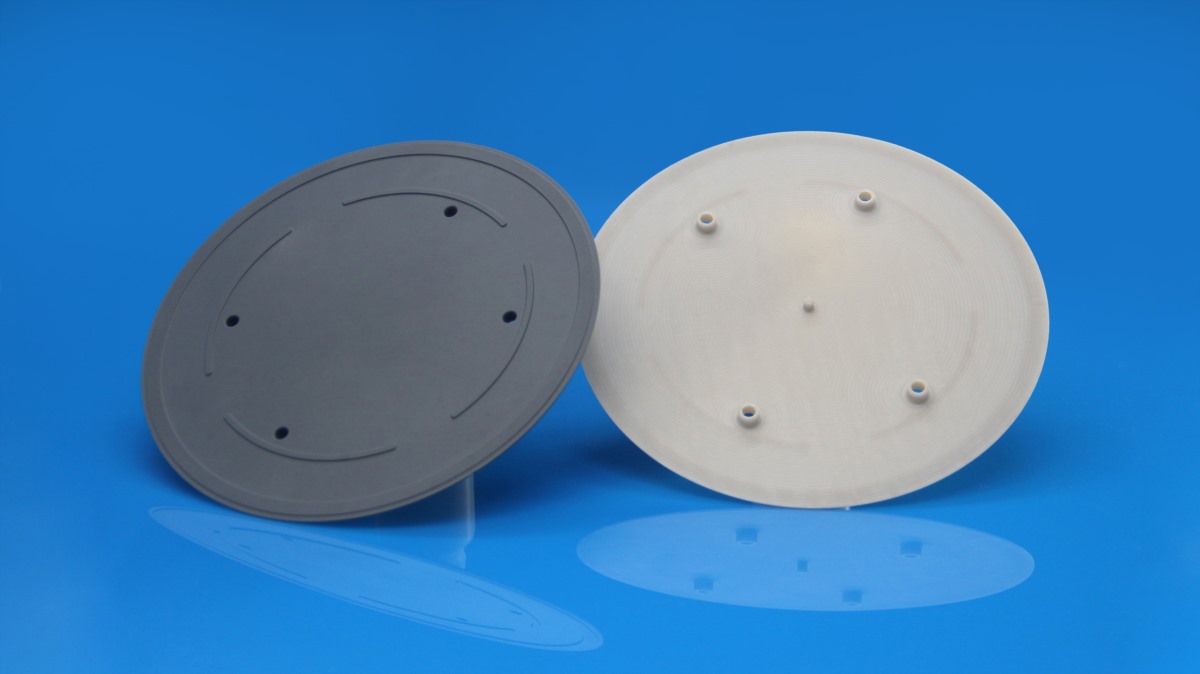

Son illərdə elektron qablaşdırma, yarımkeçirici istehsalı və yüksək enerji elektrikli elektron cihazların sürətli inkişafı ilə, keramika substratları əla istilik keçiriciliyi, elektrik izolyasiyası və yüksək temperaturlu müqavimətinə görə yüksək səviyyəli elektron istehsalda vacib bir material halına gəldi. Yüksək dəqiqlik, aşağı istilik-təsirli inkişaf etmiş emalı texnologiyası, lazer qaynağı, sənaye yeniləməsinə əhəmiyyətli dəstək verən keramika substrat sənayesində getdikcə daha çox tətbiq olunur.

Lazer qaynaq texnologiyası prinsipi

Lazer qaynağı, maddi səth üzərində hərəkət etmək üçün yüksək enerji sıxlığı lazer şüası istifadə edir, lokallaşdırılmış ərimə və bir əlaqə yaratmağa səbəb olur. Ənənəvi qaynaq texnikasından fərqli olaraq, lazer qaynağı qeyri-kontakt emal, minimal istilik təsirli bir zona və yüksək dəqiqlikli bir zona və yüksək dəqiqlikli bir zona, onu qaynaq keramika və metallar üçün əlverişli hala gətirir. Dalğa uzunluğu, nəbzi eni və enerji sıxlığı kimi lazer parametrlərini optimallaşdırmaqla, keramika materiallarının udma dərəcəsi effektiv şəkildə yaxşılaşdırıla bilər, yüksək keyfiyyətli qaynaq təmin edir.

Geniş tətbiq ssenariləri

Hal-hazırda, lazer qaynağı, elektron qablaşdırma, yarımkeçirici istehsalı, yüksək güclü elektron cihaz və sensorlar da daxil olmaqla keramika substrat sənayesində geniş istifadə olunur. Məsələn, güc modulu qablaşdırmasında, lazer qaynağı, mis təbəqələrini alüminium nitridi (ALN) və ya silikon nitridi (Si₃n₄) keramika substratlarına, istilik keçiriciliyini və etibarlılığını möhkəm bağlamaq üçün istifadə olunur. Bundan əlavə, MEMS sensorları, RF mikrodalğalı qurğular və yeni enerji nəqliyyat vasitələrinin güc modulları kimi yüksək səviyyəli məhsullar davamlılığı və performans sabitliyini artırmaq üçün lazer qaynaq texnologiyasını getdikcə qəbul edir.

Texniki problemlər və irəliləyişlər

Çoxsaylı üstünlüklərə baxmayaraq, keramika substrat sənayesində lazer qaynaqları hələ də bəzi çətinliklərlə üzləşir. Birincisi, keramika və metallar arasında istilik genişləndirmə əmsallarının əhəmiyyətli fərqi, qaynaq interfeysində çatlaq və ya stres konsentrasiyasına səbəb ola bilər. Bunu həll etmək üçün tədqiqatçılar keçid qat qat materiallarını (titan və molibden kimi) və ya istilik stresini azaltmaq üçün optimallaşdırılmış qaynaq yolları təqdim etdilər. İkincisi, keramika materialları, ənənəvi qaynaq üsulları ilə təsirli bir bağlama çətinləşdirərək lazer enerjisinin aşağı bir udma sürətinə malikdir. Qaynaq keyfiyyətini yaxşılaşdırmaq üçün sənaye qısa dalğa uzunluğunun lazerlərinin (ultrabənövşəyi lazerlər) və ya əvvəlcədən bağlanmış udma təbəqələrinin istifadəsini araşdırır.

Davamlı texnoloji irəliləyişlərlə, lazer qaynağı keramika substrat sənayesinin yüksək səviyyəli istehsal istiqamətində transformasiyasını sürətləndirir. Gələcəkdə lazer qaynaq texnologiyası, keramika substrat sənayesinin yüksək keyfiyyətli inkişafı üçün daha güclü bir təcil təmin edən daha geniş tətbiq ssenarilərində getdikcə daha çox vacib bir rol oynayacaqdır.