- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

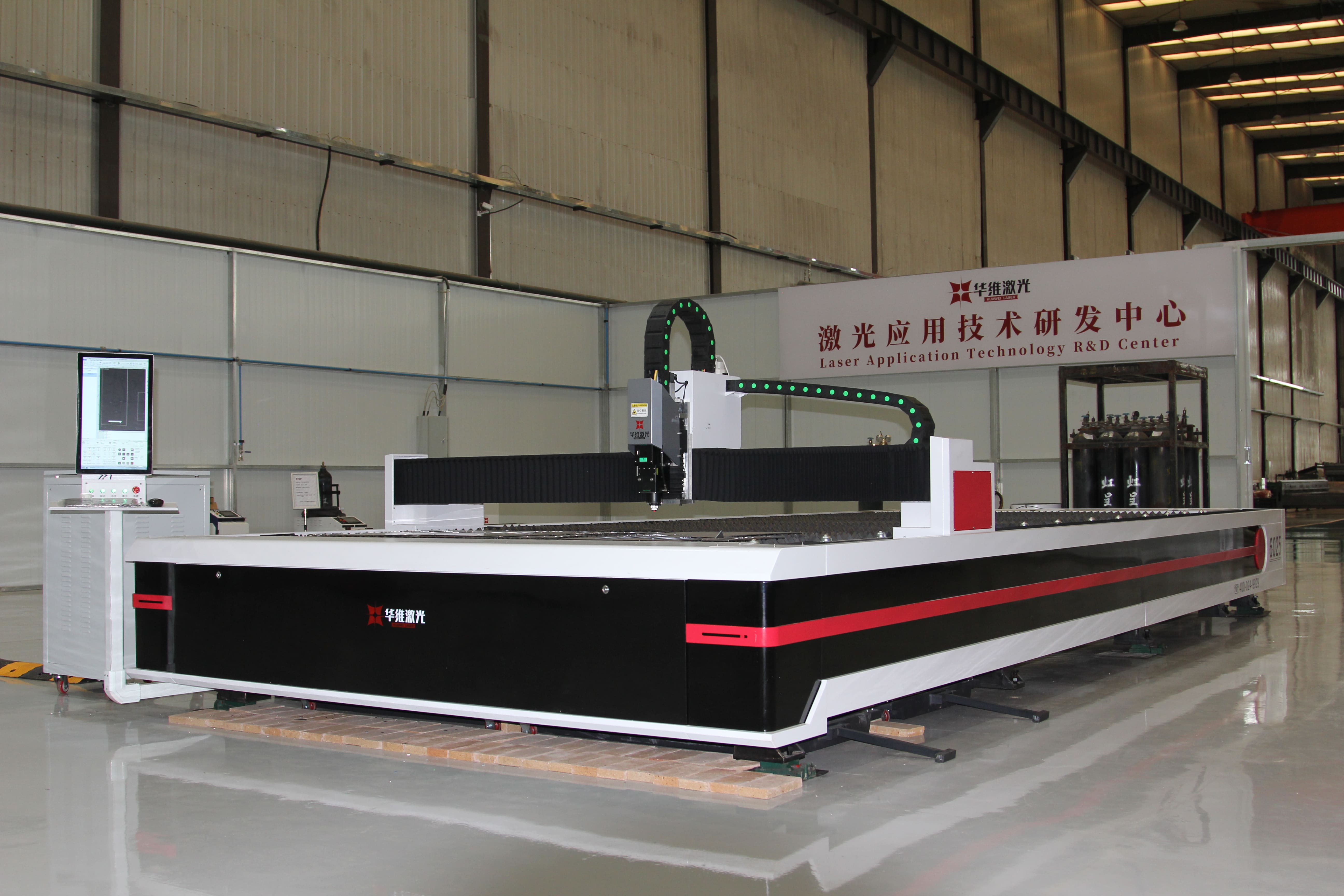

Lazer kəsmə maşınları sinklənmiş təbəqə, mis və alüminium materialları idarə edə bilərmi?

2025-02-08

Yüksək yansıtıcı və istilik keçiriciliyinə görə, sinklənmiş təbəqələr, mis və alüminium kimi yüksək yansıtıcı materialların ənənəvi lazer kəsilməsi, məsələn, lazer əksinə zərər verən avadanlıq və qeyri-sabit kəsmə kimi müəyyən çətinliklər təqdim edir. Lakin, lazer texnologiyasının davamlı irəliləməsi ilə müasir lazer kəsmə maşınları bu materialları səmərəli və sabit şəkildə emal edə bilər.

Müasir lazer kəsmə texnologiyası üçün həllər

1. Avadanlıq parametrinin tənzimlənməsi

• Güc seçimi:Sinklənmiş təbəqələr, orta və aşağı güc üçün sink təbəqəsinin yüksək temperaturda şiddətlə buxarlanmasının qarşısını almaq və böyük miqdarda sıçrayış etmək, kəsmə keyfiyyəti və avadanlıqları həyata təsir edən çox miqdarda sıçrayış etmək üçün istifadə olunur. Mis və alüminium kəsərkən, lazerlər üçün aşağı udma nisbətləri, yüksək enerji lazer mənbələri, materialları əritmək və buxarlandırmaq üçün kifayət qədər enerji təmin etmək üçün kifayət qədər enerji təmin etmək tələb olunur, beləliklə kəsmə rahat davam edə bilər.

• nəbz tezliyi:Sinklənmiş təbəqələri kəsərkən, lazer enerjisinin material üzərində daha bərabər hərəkət etmək və istilik təsirlənmiş zonanı azaltmaq üçün daha yüksək nəbz tezliyi istifadə edilə bilər. Mis və alüminium kimi yüksək yansıtıcı materiallar üçün, aşağı nəbz tezliyi ümumiyyətlə bir nəbzin enerjisini artırmaq və materiala nüfuz etmək qabiliyyətini artırmaq üçün istifadə olunur.

• Kəsmə sürəti:Sinklənmiş təbəqənin kəsmə sürəti orta olmalıdır. Çox sürətli olarsa, kəsilə bilməz. Çox yavaş olsa, sink təbəqəsi həddən artıq əriyəcək və buxarlanmışdır. Mis və alüminiumun kəsmə sürəti, materialın səthindəki istilik yığılmasını azaltmaq və həddindən artıq ərimə və deformasiyanın qarşısını almaq üçün adi poladdan daha sürətli olmalıdır.

2. Köməkçi qazdan istifadə

• Qaz növü:Sıxılmış hava və ya azot tez-tez sinklənmiş təbəqəni kəsmək üçün istifadə olunur. Sıxılmış hava, şlakı effektiv şəkildə partlatmaq olar və azot kəsilmiş səthin oksidləşməsinin qarşısını ala bilər. Mis və alüminium, yüksək saflıq azotu və ya argon kəsildikdə, bu, kəsmə prosesində yüksək əks olunan materialların oksidləşmə reaksiyasını daha da yaxşılaşdıra bilən və kəsilmiş səthin keyfiyyətini yaxşılaşdıra bilər.

• Qaz təzyiqi:Sinklənmiş təbəqəni kəsərkən qaz təzyiqi ümumiyyətlə 0,5-1.0MPA-dır. Mis və alüminium materialları üçün, ərimədən sonra yaxşı axınları səbəbindən, daha yüksək qaz təzyiqi tələb olunur, ümumiyyətlə 1.0-2.0MPA, əridilmiş materialın kəsmə sahəsindən tez bir zamanda üzə biləcəyini təmin etmək üçün.

3. Optik yol sisteminin istismarı

• Lens təmizlənməsi:Lensi lensə yapışdırmaq və lazer ötürülməsi və fokuslanmalara təsir edən yüksək əks olunmuş materialların kəsilməsi zamanı yaranan sıçrayış və tozun yaranması üçün xüsusi təmizlik alətləri və reaktivləri mütəmadi olaraq təmizləyin.

• Optik yol kalibrləmə:Lazer şüasının maddi səthə dəqiq diqqət yetirməsini, enerji istifadəsini yaxşılaşdıra biləcəyini və optik yol sapmasının səbəb olduğu kəsmə keyfiyyət problemlərini azaltmasını təmin etmək üçün mütəmadi olaraq optik yol sistemini mütəmadi olaraq yoxlayın və kalibr edin.

4. Material əvvəlcədən müalicə

• Səth təmizlənməsi:Kəsmədən əvvəl, lazer udma sürətini yaxşılaşdırmaq və kəsmə keyfiyyətini yaxşılaşdırmaq üçün sinklənmiş təbəqə, mis və alüminiumun səthində yağ, toz və alüminium kimi çirkləri yaxşıca aradan qaldırmaq lazımdır.

• Absorbent örtük:Materialın səthində yüksək lazer udma dərəcəsi ilə örtük qatının örtüyü lazer enerjisinin udma effektivliyini yaxşılaşdıra və kəsmə effektini yaxşılaşdıra bilər.

Avadanlıq parametrlərini optimallaşdırmaqla, uyğun köməkçi qazları seçərək, optik yol sistemini qorumaq və əvvəlcədən müalicə olunan materiallar, müasir lazer kəsmə maşınları, sinklənmiş təbəqə, mis və alüminium kimi yüksək əks olunan materialları səmərəli və sabit şəkildə emal edə bilər. Müəssisələr ehtiyaclarına uyğun olaraq əks-tip və yüksək enerji lazer avadanlıqlarını seçə və keyfiyyət və istehsal səmərəliliyini yaxşılaşdırmaq üçün proses parametrlərini optimallaşdıra bilərlər.